תקציר של פרוסות SiC

פרוסות סיליקון קרביד (SiC)הפכו למצע המועדף עבור אלקטרוניקה בעלת הספק גבוה, תדר גבוה וטמפרטורה גבוהה במגזרי הרכב, האנרגיה המתחדשת והחלל. תיק המוצרים שלנו מכסה פוליסוגים עיקריים ותוכניות סימום - 4H מסומם בחנקן (4H-N), בידוד חצי טוהר גבוה (HPSI), 3C מסומם בחנקן (3C-N), ו-4H/6H מסוג p (4H/6H-P) - המוצעים בשלוש דרגות איכות: PRIME (מצעים מלוטשים לחלוטין, בדרגת התקן), DUMMY (מלוטשים או לא מלוטשים לניסויי תהליכים), ו-RESEARCH (שכבות על-טבעיות בהתאמה אישית ופרופילי סימום למחקר ופיתוח). קוטרי פרוסות הפיתול משתרעים על פני 2 אינץ', 4 אינץ', 6 אינץ', 8 אינץ' ו-12 אינץ' כדי להתאים הן לכלים מדור קודם והן למפעלים מתקדמים. אנו מספקים גם גבישי זרעים חד-קריסטליים וגבישי זרעים בעלי אוריינטציה מדויקת לתמיכה בגידול גבישים פנימי.

פרוסות ה-4H-N שלנו כוללות צפיפויות נשא מ-1×10¹⁶ עד 1×10¹⁹ סמ"ק והתנגדויות של 0.01–10 Ω·cm, ומספקות ניידות אלקטרונים מצוינת ושדות פריצה מעל 2 MV/cm - אידיאלי עבור דיודות Schottky, MOSFETs ו-JFETs. מצעי HPSI חורגים מהתנגדות של 1×10¹² Ω·cm עם צפיפויות מיקרו-צינורות מתחת ל-0.1 סמ"ק, מה שמבטיח דליפה מינימלית עבור התקני RF ומיקרוגל. Cubic 3C-N, הזמין בפורמטים של 2 אינץ' ו-4 אינץ', מאפשר הטרו-אפיטקסיה על סיליקון ותומך ביישומים פוטוניים ו-MEMS חדשים. פרוסות 4H/6H-P מסוג P, מסוממות באלומיניום ל-1×10¹⁶–5×10¹⁸ סמ"ק, מאפשרות ארכיטקטורות התקנים משלימות.

פרוסות SiC, פרוסות PRIME, עוברות ליטוש כימי-מכני עד לרמת חספוס פני שטח RMS נמוכה מ-0.2 ננומטר, וריאציה כוללת של פחות מ-3 מיקרון וקשת נמוכה מ-10 מיקרון. מצעי דמה מאיצים בדיקות הרכבה ואריזה, בעוד שפרוסות RESEARCH כוללות עובי אפי-שכבה של 2-30 מיקרון וסימול בהתאמה אישית. כל המוצרים מאושרים על ידי דיפרקציית קרני רנטגן (עקומת נדנוד נמוכה מ-30 קשתות) וספקטרוסקופיית ראמאן, עם בדיקות חשמליות - מדידות הול, פרופיל C-V וסריקת מיקרו-צינורות - המבטיחות תאימות לתקן JEDEC ו-SEMI.

בולטים בקוטר של עד 150 מ"מ גדלים באמצעות PVT ו-CVD עם צפיפות פריקה מתחת ל-1×10³ סמ"ר וספירות מיקרו-צינורות נמוכות. גבישי הזרעים נחתכים בטווח של 0.1° מציר c כדי להבטיח צמיחה ניתנת לשחזור ותפוקות חיתוך גבוהות.

על ידי שילוב של מספר רב של פוליסוגים, גרסאות סימום, דירוגי איכות, גדלי פרוסות SiC וייצור פנימי של גבישי זרע וקריסטלים, פלטפורמת מצעי ה-SiC שלנו מייעלת את שרשראות האספקה ומאיצה את פיתוח התקנים עבור כלי רכב חשמליים, רשתות חכמות ויישומים בסביבה קשה.

תקציר של פרוסות SiC

פרוסות סיליקון קרביד (SiC)הפכו למצע ה-SiC המועדף עבור אלקטרוניקה בעלת הספק גבוה, תדר גבוה וטמפרטורה גבוהה במגזרי הרכב, האנרגיה המתחדשת והחלל. תיק המוצרים שלנו מכסה פוליסוגים עיקריים ותוכניות סימום - 4H מסומם בחנקן (4H-N), בידוד חצי טוהר גבוה (HPSI), 3C מסומם בחנקן (3C-N) ו-4H/6H מסוג p (4H/6H-P) - המוצעים בשלוש דרגות איכות: פרוסת סיליקון (SiC).PRIME (מצעים מלוטשים לחלוטין, ברמת מכשיר), DUMMY (מלוטשים או לא מלוטשים לניסויי תהליכים), ו-RESEARCH (שכבות אפי-שכבה מותאמות אישית ופרופילי סימום למחקר ופיתוח). קוטרי פרוסות SiC משתרעים על פני 2 אינץ', 4 אינץ', 6 אינץ', 8 אינץ' ו-12 אינץ' כדי להתאים הן לכלים מדור קודם והן למפעלים מתקדמים. אנו מספקים גם גבישי זרעים חד-קריסטליים וגבישי זרעים בעלי אוריינטציה מדויקת לתמיכה בגידול גבישים פנימי.

פרוסות ה-SiC 4H-N שלנו כוללות צפיפויות נשא מ-1×10¹⁶ עד 1×10¹⁹ סמ"ק והתנגדויות של 0.01–10 Ω·cm, ומספקות ניידות אלקטרונים מצוינת ושדות פריצה מעל 2 MV/cm - אידיאלי עבור דיודות Schottky, MOSFETs ו-JFETs. מצעי HPSI חורגים מהתנגדות של 1×10¹² Ω·cm עם צפיפויות מיקרו-צינורות מתחת ל-0.1 סמ"ק, מה שמבטיח דליפה מינימלית עבור התקני RF ומיקרוגל. Cubic 3C-N, הזמין בפורמטים של 2 אינץ' ו-4 אינץ', מאפשר הטרו-אפיטקסיה על סיליקון ותומך ביישומים פוטוניים ו-MEMS חדשים. פרוסות SiC מסוג P 4H/6H-P, מסוממות באלומיניום ל-1×10¹⁶–5×10¹⁸ סמ"ק, מאפשרות ארכיטקטורות התקנים משלימות.

פרוסות PRIME של פרוסות SiC עוברות ליטוש כימי-מכני עד לרמת חספוס פני שטח RMS נמוכה מ-0.2 ננומטר, וריאציה כוללת של פחות מ-3 מיקרון וקשת נמוכה מ-10 מיקרון. מצעי DUMMY מאיצים בדיקות הרכבה ואריזה, בעוד שפרוסות RESEARCH כוללות עובי אפי-שכבה של 2-30 מיקרון וסימול בהתאמה אישית. כל המוצרים מאושרים על ידי דיפרקציית קרני רנטגן (עקומת נדנוד נמוכה מ-30 קשתות) וספקטרוסקופיית ראמאן, עם בדיקות חשמליות - מדידות הול, פרופיל C-V וסריקת מיקרו-צינורות - המבטיחות תאימות לתקן JEDEC ו-SEMI.

בולטים בקוטר של עד 150 מ"מ גדלים באמצעות PVT ו-CVD עם צפיפות פריקה מתחת ל-1×10³ סמ"ר וספירות מיקרו-צינורות נמוכות. גבישי הזרעים נחתכים בטווח של 0.1° מציר c כדי להבטיח צמיחה ניתנת לשחזור ותפוקות חיתוך גבוהות.

על ידי שילוב של מספר רב של פוליסוגים, גרסאות סימום, דירוגי איכות, גדלי פרוסות SiC וייצור פנימי של גבישי זרע וקריסטלים, פלטפורמת מצעי ה-SiC שלנו מייעלת את שרשראות האספקה ומאיצה את פיתוח התקנים עבור כלי רכב חשמליים, רשתות חכמות ויישומים בסביבה קשה.

גיליון נתונים של פרוסת סיליקון 6 אינץ' מסוג 4H-N

| גיליון נתונים של פרוסות SiC בגודל 6 אינץ' | ||||

| פָּרָמֶטֶר | תת-פרמטר | כיתה Z | כיתה P | דרגה ד' |

| קוֹטֶר | 149.5–150.0 מ"מ | 149.5–150.0 מ"מ | 149.5–150.0 מ"מ | |

| עוֹבִי | 4H‑N | 350 מיקרומטר ± 15 מיקרומטר | 350 מיקרומטר ± 25 מיקרומטר | 350 מיקרומטר ± 25 מיקרומטר |

| עוֹבִי | 4H‑SI | 500 מיקרומטר ± 15 מיקרומטר | 500 מיקרומטר ± 25 מיקרומטר | 500 מיקרומטר ± 25 מיקרומטר |

| כיוון פרוסות | מחוץ לציר: 4.0° לכיוון <11-20> ±0.5° (4H-N); על הציר: <0001> ±0.5° (4H-SI) | מחוץ לציר: 4.0° לכיוון <11-20> ±0.5° (4H-N); על הציר: <0001> ±0.5° (4H-SI) | מחוץ לציר: 4.0° לכיוון <11-20> ±0.5° (4H-N); על הציר: <0001> ±0.5° (4H-SI) | |

| צפיפות מיקרו-צינורות | 4H‑N | ≤ 0.2 סמ"ר | ≤ 2 ס"מ⁻² | ≤ 15 סמ"ר |

| צפיפות מיקרו-צינורות | 4H‑SI | ≤ 1 סמ"ר | ≤ 5 ס"מ⁻² | ≤ 15 סמ"ר |

| הִתנַגְדוּת סְגוּלִית | 4H‑N | 0.015–0.024 אוהם·ס"מ | 0.015–0.028 אוהם·ס"מ | 0.015–0.028 אוהם·ס"מ |

| הִתנַגְדוּת סְגוּלִית | 4H‑SI | ≥ 1×10¹⁰ Ω·ס"מ | ≥ 1×10⁵ Ω·cm | |

| כיוון שטוח ראשוני | [10-10] ± 5.0° | [10-10] ± 5.0° | [10-10] ± 5.0° | |

| אורך שטוח ראשוני | 4H‑N | 47.5 מ"מ ± 2.0 מ"מ | ||

| אורך שטוח ראשוני | 4H‑SI | לַחֲרוֹץ | ||

| אי הכללת קצה | 3 מ"מ | |||

| עיוות/LTV/TTV/קשת | ≤2.5 מיקרומטר / ≤6 מיקרומטר / ≤25 מיקרומטר / ≤35 מיקרומטר | ≤5 מיקרומטר / ≤15 מיקרומטר / ≤40 מיקרומטר / ≤60 מיקרומטר | ||

| חִספּוּס | פּוֹלָנִית | רא ≤ 1 ננומטר | ||

| חִספּוּס | CMP | רא ≤ 0.2 ננומטר | רא ≤ 0.5 ננומטר | |

| סדקי קצה | אַף לֹא אֶחָד | אורך מצטבר ≤ 20 מ"מ, יחיד ≤ 2 מ"מ | ||

| לוחות משושה | שטח מצטבר ≤ 0.05% | שטח מצטבר ≤ 0.1% | שטח מצטבר ≤ 1% | |

| אזורי פוליטיפ | אַף לֹא אֶחָד | שטח מצטבר ≤ 3% | שטח מצטבר ≤ 3% | |

| תכלילים של פחמן | שטח מצטבר ≤ 0.05% | שטח מצטבר ≤ 3% | ||

| שריטות פני השטח | אַף לֹא אֶחָד | אורך מצטבר ≤ 1 × קוטר פרוסה | ||

| שבבי קצה | אין מותר רוחב ועומק של ≥ 0.2 מ"מ | עד 7 שבבים, ≤ 1 מ"מ כל אחד | ||

| TSD (פריקת בורג הברגה) | ≤ 500 סמ"ר | לא רלוונטי | ||

| BPD (פריקת מישור בסיס) | ≤ 1000 סמ"ר | לא רלוונטי | ||

| זיהום פני השטח | אַף לֹא אֶחָד | |||

| אריזה | קסטה מרובת פרוסות או מיכל פרוסה בודדת | קסטה מרובת פרוסות או מיכל פרוסה בודדת | קסטה מרובת פרוסות או מיכל פרוסה בודדת | |

גיליון נתונים של פרוסת סיליקון 4 אינץ' מסוג 4H-N

| גיליון נתונים של פרוסת SiC בגודל 4 אינץ' | |||

| פָּרָמֶטֶר | ייצור אפס MPD | דרגת ייצור סטנדרטית (דרגת P) | דרגת דמה (דרגה D) |

| קוֹטֶר | 99.5 מ"מ–100.0 מ"מ | ||

| עובי (4H-N) | 350 מיקרומטר ± 15 מיקרומטר | 350 מיקרומטר ± 25 מיקרומטר | |

| עובי (4H-Si) | 500 מיקרומטר ± 15 מיקרומטר | 500 מיקרומטר ± 25 מיקרומטר | |

| כיוון פרוסות | מחוץ לציר: 4.0° לכיוון <1120> ±0.5° עבור 4H-N; על הציר: <0001> ±0.5° עבור 4H-Si | ||

| צפיפות מיקרו-צינורות (4H-N) | ≤0.2 ס"מ⁻² | ≤2 ס"מ⁻² | ≤15 סמ"ר |

| צפיפות מיקרו-צינורות (4H-Si) | ≤1 ס"מ⁻² | ≤5 ס"מ⁻² | ≤15 סמ"ר |

| התנגדות (4H-N) | 0.015–0.024 אוהם·ס"מ | 0.015–0.028 אוהם·ס"מ | |

| התנגדות (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| כיוון שטוח ראשוני | [10-10] ±5.0° | ||

| אורך שטוח ראשוני | 32.5 מ"מ ±2.0 מ"מ | ||

| אורך שטוח משני | 18.0 מ"מ ±2.0 מ"מ | ||

| כיוון שטוח משני | פני סיליקון כלפי מעלה: 90° CW ממישור ראשוני ±5.0° | ||

| אי הכללת קצה | 3 מ"מ | ||

| LTV/TTV/עיוות קשת | ≤2.5 מיקרומטר/≤5 מיקרומטר/≤15 מיקרומטר/≤30 מיקרומטר | ≤10 מיקרומטר/≤15 מיקרומטר/≤25 מיקרומטר/≤40 מיקרומטר | |

| חִספּוּס | Ra פולני ≤1 ננומטר; Ra CMP ≤0.2 ננומטר | רא ≤0.5 ננומטר | |

| סדקי קצה על ידי אור בעוצמה גבוהה | אַף לֹא אֶחָד | אַף לֹא אֶחָד | אורך מצטבר ≤10 מ"מ; אורך יחיד ≤2 מ"מ |

| לוחות משושה על ידי אור בעוצמה גבוהה | שטח מצטבר ≤0.05% | שטח מצטבר ≤0.05% | שטח מצטבר ≤0.1% |

| אזורי פוליטייפ על ידי אור בעוצמה גבוהה | אַף לֹא אֶחָד | שטח מצטבר ≤3% | |

| תכלילים חזותיים של פחמן | שטח מצטבר ≤0.05% | שטח מצטבר ≤3% | |

| שריטות על פני השטח של סיליקון מאור בעוצמה גבוהה | אַף לֹא אֶחָד | אורך מצטבר ≤1 קוטר פרוסה | |

| שבבי קצה על ידי אור בעוצמה גבוהה | אין מותר רוחב ועומק ≥0.2 מ"מ | 5 מותר, ≤1 מ"מ כל אחד | |

| זיהום פני השטח של סיליקון על ידי אור בעוצמה גבוהה | אַף לֹא אֶחָד | ||

| תזוזה של בורג הברגה | ≤500 סמ"ר | לא רלוונטי | |

| אריזה | קסטה מרובת פרוסות או מיכל פרוסה בודדת | קסטה מרובת פרוסות או מיכל פרוסה בודדת | קסטה מרובת פרוסות או מיכל פרוסה בודדת |

גיליון נתונים של פרוסת סיליקון מסוג HPSI בגודל 4 אינץ'

| גיליון נתונים של פרוסת סיליקון מסוג HPSI בגודל 4 אינץ' | |||

| פָּרָמֶטֶר | אפס MPD ייצור דרגת ייצור (דרגת Z) | דרגת ייצור סטנדרטית (דרגת P) | דרגת דמה (דרגה D) |

| קוֹטֶר | 99.5–100.0 מ"מ | ||

| עובי (4H-Si) | 500 מיקרומטר ±20 מיקרומטר | 500 מיקרומטר ±25 מיקרומטר | |

| כיוון פרוסות | מחוץ לציר: 4.0° לכיוון <11-20> ±0.5° עבור 4H-N; על הציר: <0001> ±0.5° עבור 4H-Si | ||

| צפיפות מיקרו-צינורות (4H-Si) | ≤1 ס"מ⁻² | ≤5 ס"מ⁻² | ≤15 סמ"ר |

| התנגדות (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| כיוון שטוח ראשוני | (10-10) ±5.0° | ||

| אורך שטוח ראשוני | 32.5 מ"מ ±2.0 מ"מ | ||

| אורך שטוח משני | 18.0 מ"מ ±2.0 מ"מ | ||

| כיוון שטוח משני | פני סיליקון כלפי מעלה: 90° CW ממישור ראשוני ±5.0° | ||

| אי הכללת קצה | 3 מ"מ | ||

| LTV/TTV/עיוות קשת | ≤3 מיקרומטר/≤5 מיקרומטר/≤15 מיקרומטר/≤30 מיקרומטר | ≤10 מיקרומטר/≤15 מיקרומטר/≤25 מיקרומטר/≤40 מיקרומטר | |

| חספוס (משטח C) | פּוֹלָנִית | רא ≤1 ננומטר | |

| חספוס (פני Si) | CMP | רא ≤0.2 ננומטר | רא ≤0.5 ננומטר |

| סדקי קצה על ידי אור בעוצמה גבוהה | אַף לֹא אֶחָד | אורך מצטבר ≤10 מ"מ; אורך יחיד ≤2 מ"מ | |

| לוחות משושה על ידי אור בעוצמה גבוהה | שטח מצטבר ≤0.05% | שטח מצטבר ≤0.05% | שטח מצטבר ≤0.1% |

| אזורי פוליטייפ על ידי אור בעוצמה גבוהה | אַף לֹא אֶחָד | שטח מצטבר ≤3% | |

| תכלילים חזותיים של פחמן | שטח מצטבר ≤0.05% | שטח מצטבר ≤3% | |

| שריטות על פני השטח של סיליקון מאור בעוצמה גבוהה | אַף לֹא אֶחָד | אורך מצטבר ≤1 קוטר פרוסה | |

| שבבי קצה על ידי אור בעוצמה גבוהה | אין מותר רוחב ועומק ≥0.2 מ"מ | 5 מותר, ≤1 מ"מ כל אחד | |

| זיהום פני השטח של סיליקון על ידי אור בעוצמה גבוהה | אַף לֹא אֶחָד | אַף לֹא אֶחָד | |

| תזוזה של בורג הברגה | ≤500 סמ"ר | לא רלוונטי | |

| אריזה | קסטה מרובת פרוסות או מיכל פרוסה בודדת | ||

יישום פרוסות SiC

-

מודולי כוח SiC Wafer עבור ממירים חשמליים

טרנזיסטורי MOSFET ודיודות מבוססי פרוסות SiC הבנויים על מצעי פרוסות SiC איכותיים מספקים הפסדי מיתוג נמוכים במיוחד. על ידי מינוף טכנולוגיית פרוסות SiC, מודולי הספק אלה פועלים במתחים וטמפרטורות גבוהים יותר, מה שמאפשר ממירים יעילים יותר. שילוב שבבי פרוסות SiC בשלבי הספק מפחית את דרישות הקירור ואת טביעת הרגל, ומציג את מלוא הפוטנציאל של חדשנות פרוסות SiC. -

התקני RF ו-5G בתדר גבוה על פרוסת סיליקון

מגברי RF ומתגים המיוצרים על פלטפורמות פרוסות SiC מבודדות למחצה מציגים מוליכות תרמית ומתח פריצה מעולים. מצע פרוסות ה-SiC ממזער הפסדים דיאלקטריים בתדרי GHz, בעוד שחוזק החומר של פרוסות ה-SiC מאפשר פעולה יציבה בתנאי הספק גבוהים וטמפרטורה גבוהה - מה שהופך את פרוסות ה-SiC למצע המועדף עבור תחנות בסיס 5G ומערכות מכ"ם מהדור הבא. -

מצעים אופטואלקטרוניים ו-LED מפרילי SiC

נורות LED כחולות ו-UV הגדלות על גבי מצעי פרוסות SiC נהנות מהתאמת סריג ופיזור חום מעולים. שימוש בפרוסת SiC מלוטשת בעלת פנים C מבטיח שכבות אפיטקסיאליות אחידות, בעוד שהקשיות הטבועה בפרוסת ה-SiC מאפשרת דילול פרוסות עדין ואריזת המכשירים אמינה. זה הופך את פרוסות ה-SiC לפלטפורמה המועדפת עבור יישומי LED בעלי הספק גבוה ואורך חיים ארוך.

שאלות ותשובות על פרוסות סיליקון

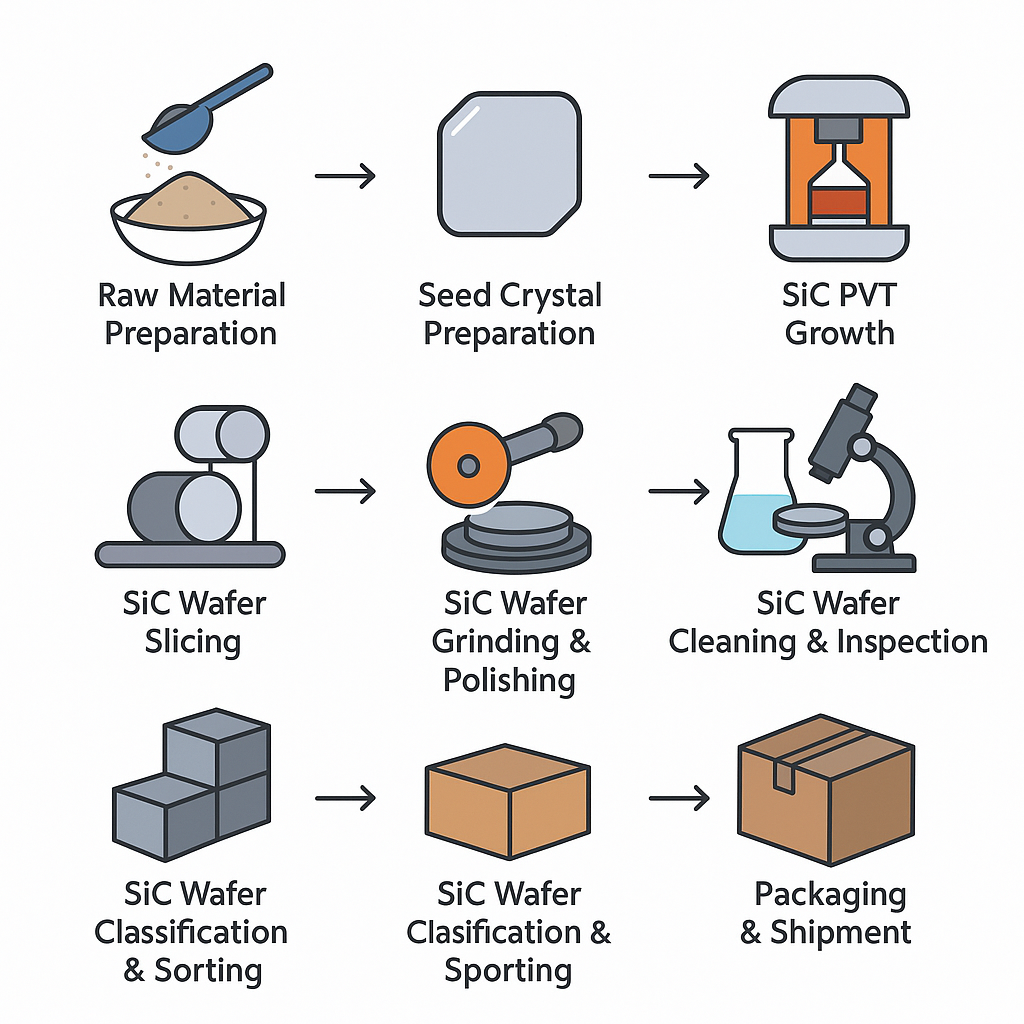

1. ש: כיצד מיוצרים פרוסות SiC?

א:

פרוסות SiC מיוצרותשלבים מפורטים

-

פרוסות SiCהכנת חומרי גלם

- השתמש באבקת SiC בדרגה ≥5N (זיהומים ≤1 ppm).

- מסננים ואפים מראש כדי להסיר שאריות פחמן או תרכובות חנקן.

-

סיליקה קרבידהכנת גביש זרעים

-

קחו חתיכת גביש יחיד 4H-SiC, חתכו לאורך הכיוון 〈0001〉 ל-~10 × 10 מ"מ².

-

ליטוש מדויק ל-Ra ≤0.1 ננומטר וסימון כיוון הגביש.

-

-

סיליקה קרבידגידול PVT (הובלת אדים פיזית)

-

טען כור היתוך של גרפיט: בתחתית אבקת SiC, בחלק העליון גביש זרעים.

-

יש לפנות ל-10⁻³–10⁻⁵ טור או למלא בחזרה עם הליום בעל טוהר גבוה בלחץ של 1 אטמוספרה.

-

יש לחמם את אזור מקור החימום ל-2100-2300 ℃, ולשמור על אזור זרעים קריר יותר ב-100-150 ℃.

-

שלטו בקצב גדילה של 1-5 מ"מ/שעה כדי לאזן בין איכות לתפוקה.

-

-

סיליקה קרבידחישול מטילי

-

חישול מטיל ה-SiC כפי שגדל בטמפרטורה של 1600–1800 ℃ למשך 4–8 שעות.

-

מטרה: להקל על מתחים תרמיים ולהפחית את צפיפות הנקע.

-

-

סיליקה קרבידחיתוך ופלים

-

השתמש במסור חוט יהלום כדי לחתוך את המטיל לפרוסות בעובי 0.5-1 מ"מ.

-

מזער את הרעידות והכוחות הצידיים כדי למנוע סדקים קטנים.

-

-

סיליקה קרבידרָקִיקליטוש וליטוש

-

טחינה גסהלהסרת נזקי ניסור (חספוס ~10-30 מיקרומטר).

-

טחינה דקהכדי להשיג שטוחות ≤5 מיקרומטר.

-

ליטוש כימי-מכני (CMP)כדי להגיע לגימור דמוי מראה (Ra ≤0.2 ננומטר).

-

-

סיליקה קרבידרָקִיקניקיון ובדיקה

-

ניקוי אולטרסאונדבתמיסת פיראנה (H₂SO₄:H₂O₂), מים DI, ואז IPA.

-

ספקטרוסקופיית XRD/ראמאןכדי לאשר פוליטייפ (4H, 6H, 3C).

-

אינטרפרומטריהלמדידת שטוחות (<5 מיקרומטר) ועיוות (<20 מיקרומטר).

-

בדיקה בעלת ארבע נקודותלבדיקת התנגדות (למשל HPSI ≥10⁹ Ω·cm).

-

בדיקת פגמיםתחת מיקרוסקופ אור מקוטב ובודק שריטות.

-

-

סיליקה קרבידרָקִיקסיווג ומיון

-

מיין ופלים לפי פוליסוג וסוג חשמלי:

-

4H-SiC N מסוג (4H-N): ריכוז נשא 10¹⁶–10¹⁸ סמ"ק⁻³

-

בידוד חצי מבודד 4H-SiC בעל טוהר גבוה (4H-HPSI): התנגדות ≥10⁹ Ω·cm

-

6H-SiC מסוג N (6H-N)

-

אחרים: 3C-SiC, סוג P וכו'.

-

-

-

סיליקה קרבידרָקִיקאריזה ומשלוח

2. ש: מהם היתרונות העיקריים של פרוסות סיליקון (SiC) על פני פרוסות סיליקון?

א: בהשוואה לפלסטיק סיליקון, פללסטיק SiC מאפשרים:

-

פעולה במתח גבוה יותר(>1,200 וולט) עם התנגדות נמוכה יותר במצב פעיל.

-

יציבות טמפרטורה גבוהה יותר(מעל 300 מעלות צלזיוס) וניהול תרמי משופר.

-

מהירויות מיתוג מהירות יותרעם הפסדי מיתוג נמוכים יותר, מה שמפחית קירור ברמת המערכת וגודל בממירי חשמל.

4. ש: אילו פגמים נפוצים משפיעים על תפוקת פרוסות ה-SiC והביצועים שלהן?

א: הפגמים העיקריים בפרוסות סיליקון סיבי פחמן כוללים מיקרו-צינורות, נקעים במישור הבסיסי (BPD) ושריטות פני השטח. מיקרו-צינורות יכולים לגרום לכשל קטסטרופלי של המכשיר; BPD מגבירים את ההתנגדות במצב הפעלה לאורך זמן; ושריטות פני השטח מובילות לשבירה של הפרוסות או לצמיחה אפיטקסיאלית ירודה. לכן, בדיקה קפדנית וטיפול בבעיות פגמים חיוניים כדי למקסם את תפוקת הפרוסות הסיבי פחמן.

זמן פרסום: 30 ביוני 2025