ציוד חיתוך מדויק אוטומטי לחלוטין בגודל 12 אינץ', מערכת חיתוך ייעודית לפלים עבור Si/SiC ו-HBM (Al)

פרמטרים טכניים

| פָּרָמֶטֶר | מִפרָט |

| גודל עבודה | Φ8", Φ12" |

| צִיר | דו-צירי 1.2/1.8/2.4/3.0, מקסימום 60000 סל"ד |

| גודל להב | 2 אינץ' ~ 3 אינץ' |

| ציר Y1 / Y2

| תוספת של צעד אחד: 0.0001 מ"מ |

| דיוק מיקום: < 0.002 מ"מ | |

| טווח חיתוך: 310 מ"מ | |

| ציר X | טווח מהירות הזנה: 0.1–600 מ"מ/שנייה |

| ציר Z1 / Z2

| תוספת של צעד אחד: 0.0001 מ"מ |

| דיוק מיקום: ≤ 0.001 מ"מ | |

| ציר θ | דיוק מיקום: ±15 אינץ' |

| תחנת ניקוי

| מהירות סיבוב: 100–3000 סל"ד |

| שיטת ניקוי: שטיפה אוטומטית וייבוש בסחיטה | |

| מתח הפעלה | תלת פאזי 380V 50Hz |

| מידות (רוחב×עומק×גובה) | 1550×1255×1880 מ"מ |

| מִשׁקָל | 2100 ק"ג |

עקרון עבודה

הציוד משיג חיתוך בדיוק גבוה באמצעות הטכנולוגיות הבאות:

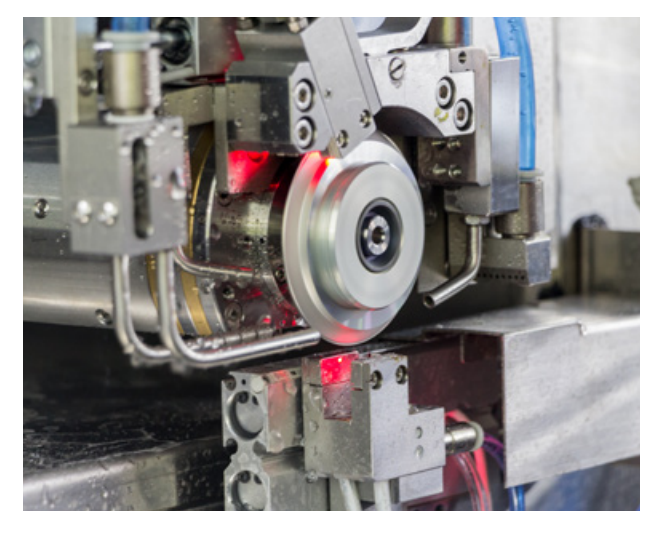

1. מערכת ציר בעלת קשיחות גבוהה: מהירות סיבוב של עד 60,000 סל"ד, מצוידת בלהבי יהלום או ראשי חיתוך לייזר להתאמה לתכונות חומר שונות.

2. בקרת תנועה רב-צירית: דיוק מיקום של ±1 מיקרומטר בציר X/Y/Z, בשילוב עם סולמות סריג מדויקים במיוחד כדי להבטיח נתיבי חיתוך ללא סטיות.

3. יישור ויזואלי חכם: CCD ברזולוציה גבוהה (5 מגה פיקסל) מזהה אוטומטית רחובות חיתוך ומפצה על עיוות חומר או חוסר יישור.

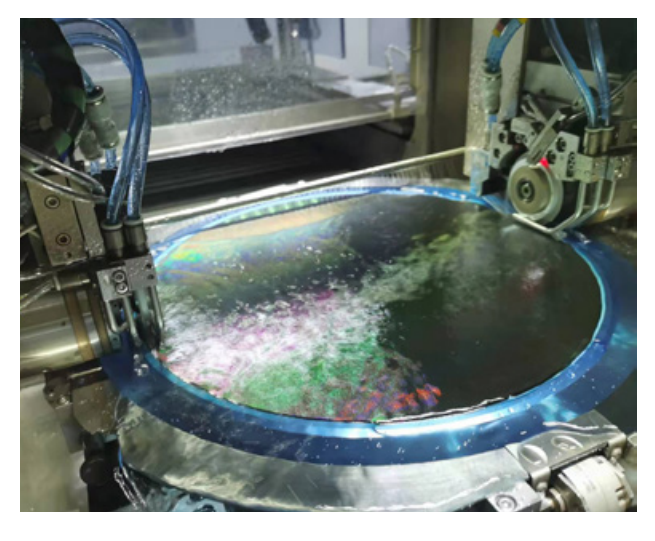

4. קירור והסרת אבק: מערכת קירור משולבת במים טהורים והסרת אבק באמצעות שאיבת ואקום כדי למזער את ההשפעה התרמית וזיהום החלקיקים.

מצבי חיתוך

1. חיתוך להבים: מתאים לחומרים מסורתיים למחצה כמו Si ו-GaAs, עם רוחב חריצים של 50-100 מיקרומטר.

2. חיתוך לייזר חמקמק: משמש עבור פרוסות ופלים דקים במיוחד (<100μm) או חומרים שבירים (למשל, LT/LN), המאפשר הפרדה ללא לחץ.

יישומים אופייניים

| חומר תואם | שדה יישום | דרישות עיבוד |

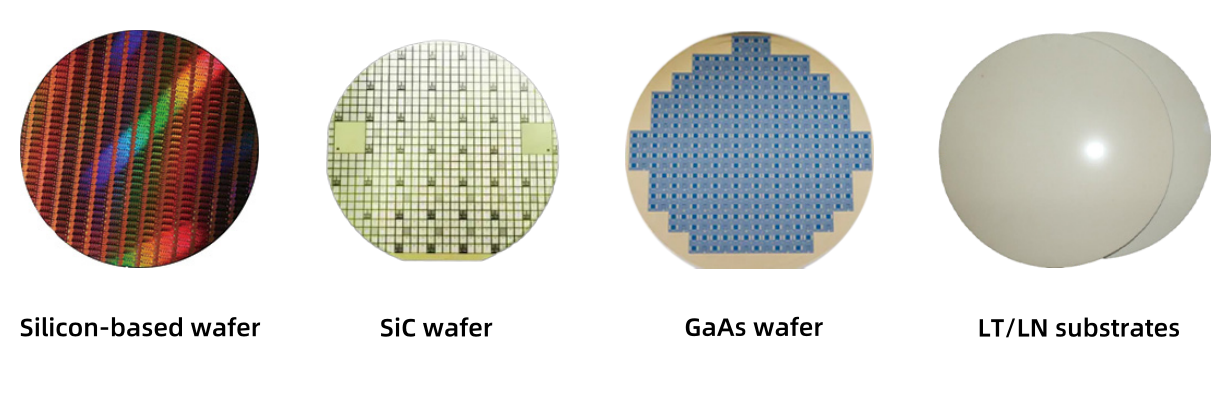

| סיליקון (Si) | מעגלים משולבים, חיישני MEMS | חיתוך בדיוק גבוה, סדקים <10 מיקרומטר |

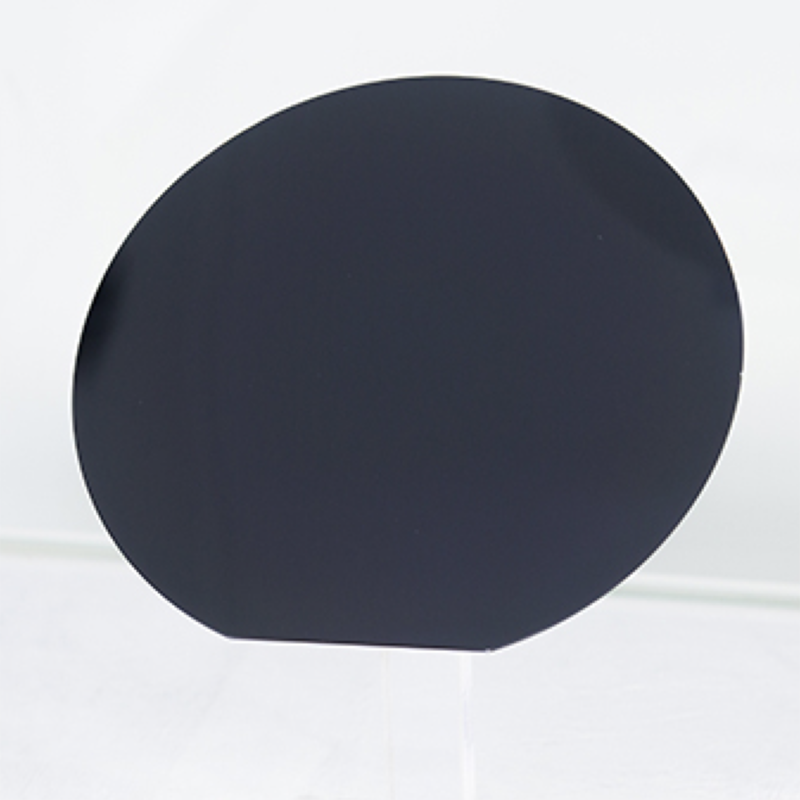

| סיליקון קרביד (SiC) | התקני כוח (MOSFET/דיודות) | חיתוך עם נזק נמוך, אופטימיזציה של ניהול תרמי |

| גליום ארסניד (GaAs) | התקני RF, שבבים אופטואלקטרוניים | מניעת סדקים זעירים, בקרת ניקיון |

| מצעים LT/LN | מסנני SAW, מודולטורים אופטיים | חיתוך ללא לחץ, תוך שמירה על תכונות פיזואלקטריות |

| מצעים קרמיים | מודולי כוח, אריזת LED | עיבוד חומר בעל קשיות גבוהה, שטוחות קצה |

| מסגרות QFN/DFN | אריזה מתקדמת | חיתוך סימולטני של שבבים מרובים, אופטימיזציה של יעילות |

| ופלים WLCSP | אריזה ברמת פרוסה | חיתוך ללא נזק של פרוסות דקות במיוחד (50 מיקרון) |

יתרונות

1. סריקת מסגרת קסטה במהירות גבוהה עם אזעקות למניעת התנגשויות, מיקום העברה מהיר ויכולת תיקון שגיאות חזקה.

2. מצב חיתוך כפול-ציר אופטימלי, שיפור היעילות בכ-80% בהשוואה למערכות בעלות ציר יחיד.

3. ברגי כדור מיובאים בדיוק רב, מדריכים ליניאריים ובקרת לולאה סגורה בקנה מידה של סריג ציר Y, המבטיחים יציבות ארוכת טווח של עיבוד שבבי בדיוק גבוה.

4. טעינה/פריקה אוטומטיות לחלוטין, מיקום העברה, חיתוך יישור ובדיקת חריצים, מה שמפחית משמעותית את עומס העבודה של המפעיל (OP).

5. מבנה הרכבה לציר בסגנון גנטרי, עם מרווח מינימלי של 24 מ"מ בין להבים כפולים, המאפשר יכולת הסתגלות רחבה יותר לתהליכי חיתוך עם ציר כפול.

תכונות

1. מדידת גובה ללא מגע בדיוק גבוה.

2. חיתוך רב-ופלי עם שני להבים על מגש יחיד.

3. כיול אוטומטי, בדיקת חריצים ומערכות לגילוי שבירות להב.

4. תומך בתהליכים מגוונים עם אלגוריתמי יישור אוטומטיים לבחירה.

5. פונקציונליות תיקון עצמי של תקלות וניטור רב-עמדתי בזמן אמת.

6. יכולת בדיקה של חיתוך ראשון לאחר חיתוך ראשוני.

7. מודולים אוטומציה של מפעל הניתנים להתאמה אישית ופונקציות אופציונליות אחרות.

שירותי ציוד

אנו מספקים תמיכה מקיפה, החל מבחירת ציוד ועד לתחזוקה ארוכת טווח:

(1) פיתוח מותאם אישית

· המלצה על פתרונות חיתוך להב/לייזר בהתבסס על תכונות החומר (למשל, קשיות SiC, שבירות GaAs).

· להציע בדיקות מדגם ללא תשלום כדי לאמת את איכות החיתוך (כולל סדקים, רוחב חריץ, חספוס פני השטח וכו').

(2) הכשרה טכנית

· הכשרה בסיסית: תפעול ציוד, כוונון פרמטרים, תחזוקה שוטפת.

· קורסים מתקדמים: אופטימיזציה של תהליכים עבור חומרים מורכבים (למשל, חיתוך ללא מאמץ של מצעים LT).

(3) תמיכה לאחר המכירה

· תגובה 24/7: אבחון מרחוק או סיוע באתר.

· אספקת חלקי חילוף: צירים, להבים ורכיבים אופטיים במלאי להחלפה מהירה.

· תחזוקה מונעת: כיול קבוע לשמירה על דיוק והארכת חיי השירות.

היתרונות שלנו

✔ ניסיון בתעשייה: משרת מעל 300 יצרני מוליכים למחצה ואלקטרוניקה ברחבי העולם.

✔ טכנולוגיה מתקדמת: מדריכים ליניאריים ומערכות סרוו מדויקות מבטיחים יציבות מובילה בתעשייה.

✔ רשת שירות גלובלית: כיסוי באסיה, אירופה וצפון אמריקה לתמיכה מקומית.

לבדיקה או שאלות, צרו קשר!