ציוד חיתוך לייזר אינפרא אדום פיקו-שניות בעל פלטפורמה כפולה לעיבוד זכוכית אופטית/קוורץ/ספיר

פרמטר ראשי

| סוג לייזר | פיקו-שניות אינפרא אדום |

| גודל הפלטפורמה | 700×1200 (מ"מ) |

| 900×1400 (מ"מ) | |

| עובי חיתוך | 0.03-80 (מ"מ) |

| מהירות חיתוך | 0-1000 (מ"מ/שנייה) |

| שבירה חדה | <0.01 (מ"מ) |

| הערה: ניתן להתאים אישית את גודל הפלטפורמה. | |

תכונות עיקריות

1. טכנולוגיית לייזר אולטרה-מהירה:

פולסים קצרים ברמת פיקו-שנייה (10⁻¹²s) בשילוב עם טכנולוגיית כוונון MOPA משיגים צפיפות הספק שיא של >10¹² W/cm².

אורך גל אינפרא אדום (1064 ננומטר) חודר חומרים שקופים באמצעות בליעה לא לינארית, ומונע אבלציה של פני השטח.

מערכת אופטית רב-פוקוסית קניינית מייצרת ארבע נקודות עיבוד עצמאיות בו זמנית.

2. מערכת סנכרון דו-תחנות:

· שלבי מנוע ליניאריים כפולים מבסיס גרניט (דיוק מיקום: ±1 מיקרומטר).

זמן החלפת תחנה <0.8 שניות, המאפשר פעולות "עיבוד-טעינה/פריקה" מקבילות.

בקרת טמפרטורה עצמאית (23±0.5°C) לכל תחנה מבטיחה יציבות עיבוד לטווח ארוך.

3. בקרת תהליכים חכמה:

· מסד נתונים משולב של חומרים (מעל 200 פרמטרים לזכוכית) להתאמת פרמטרים אוטומטית.

ניטור פלזמה בזמן אמת מתאים באופן דינמי את אנרגיית הלייזר (רזולוציית כוונון: 0.1mJ).

· הגנה באמצעות מסך אוויר ממזערת סדקים זעירים בקצוות (<3 מיקרומטר).

במקרה יישום טיפוסי של חיתוך פרוסות ספיר בעובי 0.5 מ"מ, המערכת משיגה מהירות חיתוך של 300 מ"מ/שנייה עם ממדי סתתים <10 מיקרון, מה שמייצג שיפור יעילות פי 5 בהשוואה לשיטות מסורתיות.

יתרונות עיבוד

1. מערכת חיתוך ופיצול משולבת בעלת שתי תחנות לפעולה גמישה;

2. עיבוד שבבי במהירות גבוהה של גיאומטריות מורכבות משפר את יעילות המרת התהליך;

3. קצוות חיתוך ללא התחדדות עם סדקים מינימליים (<50μm) וטיפול בטוח למפעיל;

4. מעבר חלק בין מפרטי מוצר עם תפעול אינטואיטיבי;

5. עלויות תפעול נמוכות, שיעורי תשואה גבוהים, תהליך ללא מתכלים וללא זיהום;

6. אפס ייצור של סיגים, נוזלי פסולת או שפכים עם שלמות פני השטח מובטחת;

תצוגה לדוגמה

יישומים אופייניים

1. ייצור מוצרי אלקטרוניקה לצרכן:

חיתוך קווי מתאר מדויקים של זכוכית כיסוי תלת-ממדית של סמארטפון (דיוק זווית R: ±0.01 מ"מ).

קידוח חורים זעירים בעדשות שעון ספיר (צמצם מינימלי: Ø0.3 מ"מ).

· גימור אזורי מעבר מזכוכית אופטית עבור מצלמות מתחת לתצוגה.

2. ייצור רכיבים אופטיים:

· עיבוד שבבי מיקרו-מבני עבור מערכי עדשות AR/VR (גודל מאפיין ≥20μm).

חיתוך זוויתי של מנסרות קוורץ עבור קולימטרים בלייזר (סבילות זוויתית: ±15 אינץ').

· עיצוב פרופיל של מסנני אינפרא אדום (חיתוך <0.5°).

3. אריזת מוליכים למחצה:

· עיבוד TGV (זרם גלאס) ברמת פרוסת סיליקון (יחס גובה-רוחב 1:10).

· איכול מיקרו-תעלות על מצעי זכוכית עבור שבבי מיקרופלואידיים (Ra <0.1μm).

חיתוכי כוונון תדר עבור מהודי קוורץ MEMS.

עבור ייצור חלונות אופטיים של LiDAR לרכב, המערכת מאפשרת חיתוך קווי מתאר של זכוכית קוורץ בעובי 2 מ"מ עם ניצב חיתוך של 89.5±0.3°, ועומדת בדרישות בדיקת רטט ברמת רכב.

יישומי תהליך

תוכנן במיוחד לחיתוך מדויק של חומרים שבירים/קשים, כולל:

1. זכוכית סטנדרטית ומשקפיים אופטיים (BK7, סיליקה מותכת);

2. גבישי קוורץ וספיר מצעים;

3. זכוכית מחוסמת ומסננים אופטיים

4. מצעי מראה

מסוגל הן לחיתוך קווי מתאר והן לקידוח חורים פנימיים מדויק (קוטר מינימלי של 0.3 מ"מ)

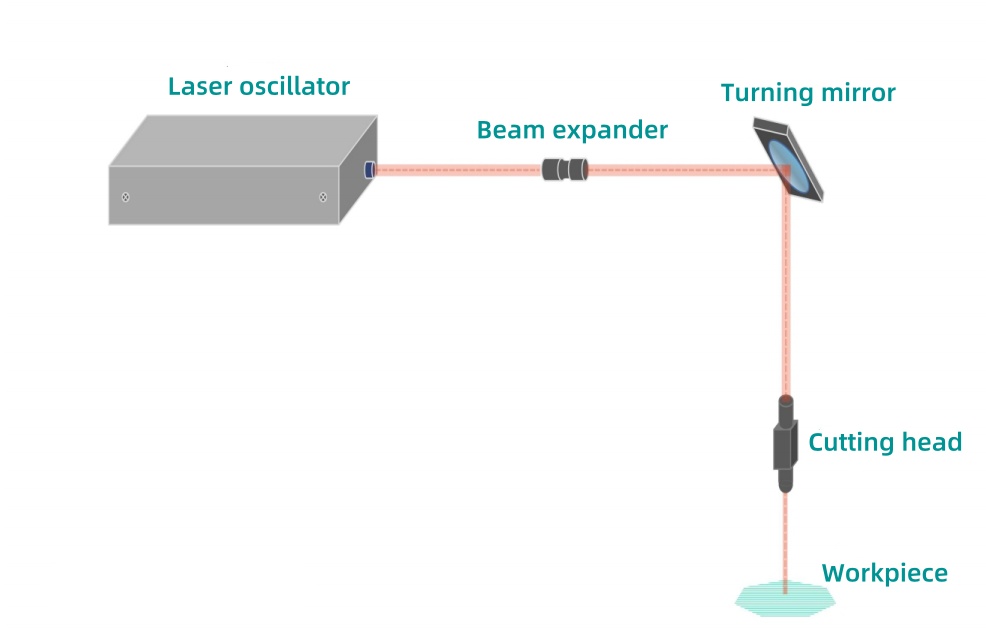

עקרון חיתוך לייזר

הלייזר מייצר פולסים קצרים במיוחד בעלי אנרגיה גבוהה במיוחד, אשר מקיימים אינטראקציה עם חומר העבודה בטווח זמן של פמטו-שנייה לפיקו-שנייה. במהלך התפשטות החומר, הקרן משבשת את מבנה המאמץ שלה ויוצרת חורי פילמנטציה בקנה מידה מיקרוני. ריווח אופטימלי בין החורים יוצר סדקים מיקרו-מבוססים, אשר משתלבים עם טכנולוגיית ביקוע כדי להשיג הפרדה מדויקת.

יתרונות חיתוך לייזר

1. שילוב אוטומציה גבוה (פונקציונליות חיתוך/חיתוך משולבת) עם צריכת חשמל נמוכה ותפעול פשוט;

2. עיבוד ללא מגע מאפשר יכולות ייחודיות שאינן מושגות בשיטות קונבנציונליות;

3. פעולה ללא חומרים מתכלים מפחיתה את עלויות התפעול ומשפרת את הקיימות הסביבתית;

4. דיוק מעולה עם זווית התחדדות אפסית וביטול נזק משני לחומר העבודה;

XKH מספקת שירותי התאמה אישית מקיפים עבור מערכות חיתוך הלייזר שלנו, כולל תצורות פלטפורמה מותאמות אישית, פיתוח פרמטרים ייעודיים לתהליך ופתרונות ספציפיים ליישום כדי לעמוד בדרישות ייצור ייחודיות בתעשיות שונות.