ציוד טכנולוגיית לייזר Microjet לחיתוך פרוסות סיליקון ועיבוד חומרים

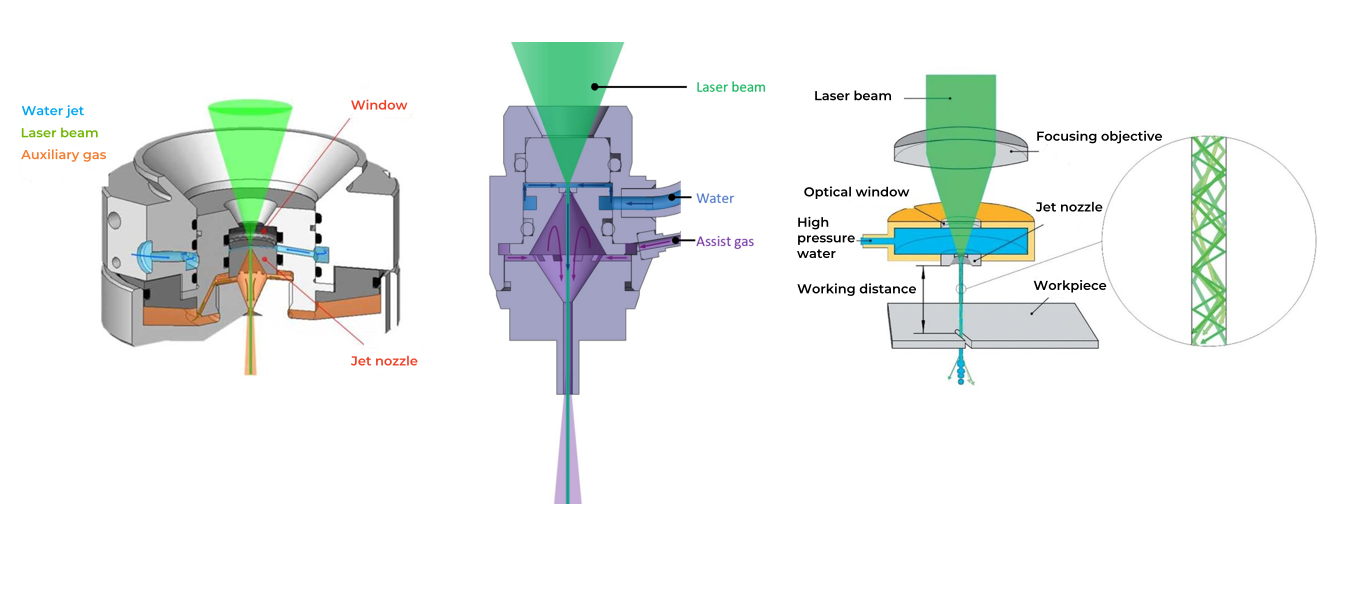

עקרון עבודה:

1. צימוד לייזר: לייזר פועם (UV/ירוק/אינפרא אדום) ממוקד בתוך סילון הנוזל ליצירת ערוץ העברת אנרגיה יציב.

2. הנחיית נוזלים: סילון במהירות גבוהה (קצב זרימה 50-200 מטר/שנייה) מקרר את אזור העיבוד ומסיר פסולת כדי למנוע הצטברות חום וזיהום.

3. הסרת חומר: אנרגיית הלייזר גורמת לאפקט קוויטציה בנוזל כדי להשיג עיבוד קר של החומר (אזור מושפע חום <1μm).

4. בקרה דינמית: התאמה בזמן אמת של פרמטרי לייזר (הספק, תדר) ולחץ סילון כדי לענות על הצרכים של חומרים ומבנים שונים.

פרמטרים מרכזיים:

1. עוצמת לייזר: 10-500W (מתכוונן)

2. קוטר סילון: 50-300 מיקרומטר

3. דיוק עיבוד שבבי: ±0.5 מיקרומטר (חיתוך), יחס עומק לרוחב 10:1 (קידוח)

יתרונות טכניים:

(1) כמעט אפס נזקי חום

- קירור סילון נוזלי שולט על האזור המושפע מחום (HAZ) ל- **פחות מ-1 מיקרומטר**, תוך הימנעות מסדקים זעירים הנגרמים מעיבוד לייזר קונבנציונלי (HAZ הוא בדרך כלל >10 מיקרומטר).

(2) עיבוד שבבי בדיוק גבוה במיוחד

- דיוק חיתוך/קידוח עד **±0.5μm**, חספוס קצה Ra<0.2μm, מפחית את הצורך בליטוש לאחר מכן.

- תמיכה בעיבוד מבנים תלת-ממדיים מורכבים (כגון חורים חרוטיים, חריצים בצורת).

(3) תאימות חומרים רחבה

- חומרים קשים ושבירים: SiC, ספיר, זכוכית, קרמיקה (שיטות מסורתיות קלות להתנפץ).

- חומרים רגישים לחום: פולימרים, רקמות ביולוגיות (ללא סיכון של דנטורציה תרמית).

(4) הגנת הסביבה ויעילות

- אין זיהום אבק, ניתן למחזר ולסנן נוזלים.

- עלייה של 30%-50% במהירות העיבוד (לעומת עיבוד שבבי).

(5) בקרה חכמה

- מיקום ויזואלי משולב ואופטימיזציה של פרמטרים של בינה מלאכותית, עובי חומר אדפטיבי ופגמים.

מפרט טכני:

| נפח משטח העבודה | 300*300*150 | 400*400*200 |

| ציר ליניארי XY | מנוע ליניארי. מנוע ליניארי | מנוע ליניארי. מנוע ליניארי |

| ציר ליניארי Z | 150 | 200 |

| דיוק מיקום מיקרומטר | +/-5 | +/-5 |

| דיוק מיקום חוזר מיקרומטר | +/-2 | +/-2 |

| תאוצה G | 1 | 0.29 |

| בקרה מספרית | 3 צירים / 3+1 צירים / 3+2 צירים | 3 צירים / 3+1 צירים / 3+2 צירים |

| סוג בקרה מספרית | DPSS Nd:YAG | DPSS Nd:YAG |

| אורך גל ננומטר | 532/1064 | 532/1064 |

| הספק מדורג וואט | 50/100/200 | 50/100/200 |

| סילון מים | 40-100 | 40-100 |

| סרגל לחץ זרבובית | 50-100 | 50-600 |

| מידות (מכונה) (רוחב * אורך * גובה) מ"מ | 1445*1944*2260 | 1700*1500*2120 |

| גודל (ארון בקרה) (רוחב * אורך * גובה) | 700*2500*1600 | 700*2500*1600 |

| משקל (ציוד) T | 2.5 | 3 |

| משקל (ארון בקרה) ק"ג | 800 | 800 |

| יכולת עיבוד | חספוס פני השטח Ra≤1.6um מהירות פתיחה ≥1.25 מ"מ/שנייה חיתוך היקף ≥6 מ"מ/שנייה מהירות חיתוך ליניארית ≥50 מ"מ/שנייה | חספוס פני השטח Ra≤1.2um מהירות פתיחה ≥1.25 מ"מ/שנייה חיתוך היקף ≥6 מ"מ/שנייה מהירות חיתוך ליניארית ≥50 מ"מ/שנייה |

| עבור עיבוד גביש גליום ניטריד, חומרי מוליכים למחצה בעלי פער פס רחב במיוחד (יהלום/תחמוצת גליום), חומרים מיוחדים לחלל וחלל, מצע קרמי פחמן LTCC, פוטו-וולטאית, גביש סינטילטור וחומרים אחרים. הערה: כושר העיבוד משתנה בהתאם למאפייני החומר

| ||

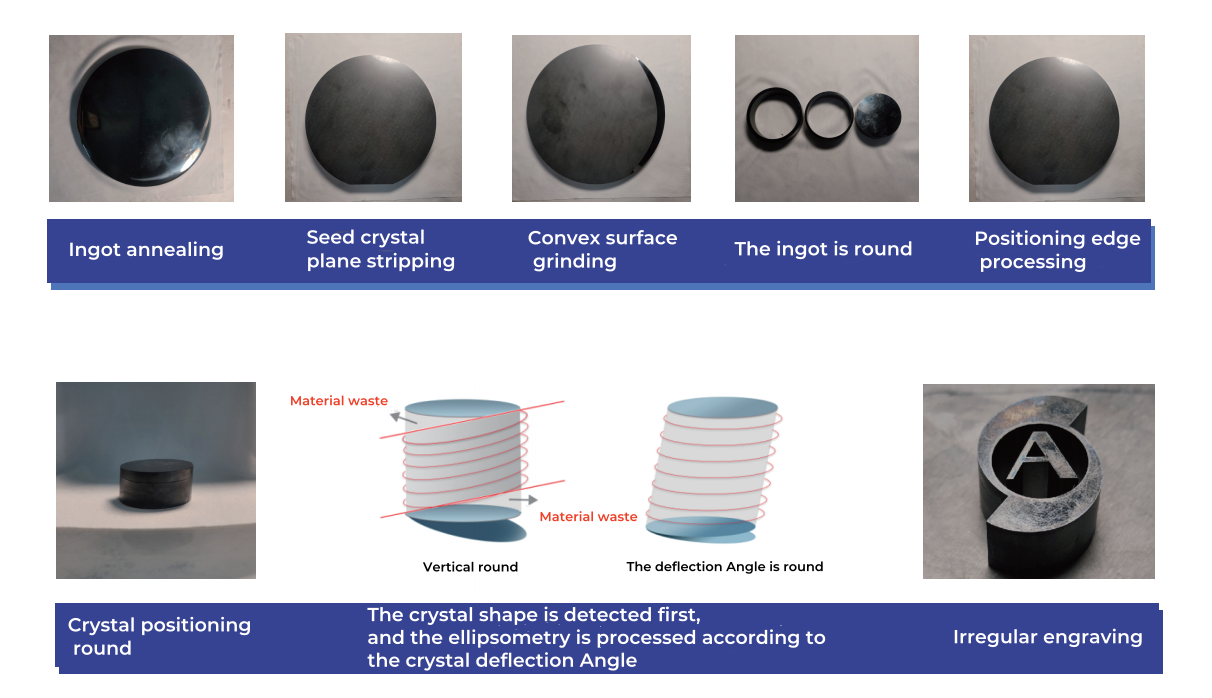

עיבוד מקרה:

שירותי XKH:

XKH מספקת מגוון רחב של תמיכה בשירותי מחזור חיים מלאים עבור ציוד טכנולוגיית לייזר מיקרוסקופי, החל מפיתוח תהליכים מוקדם וייעוץ בבחירת ציוד, דרך שילוב מערכת מותאם אישית לטווח בינוני (כולל התאמה מיוחדת של מקור לייזר, מערכת סילון ומודול אוטומציה), ועד להדרכת תפעול ותחזוקה מאוחרת יותר ואופטימיזציה מתמשכת של תהליכים, כל התהליך מצויד בתמיכה של צוות טכני מקצועי; בהתבסס על 20 שנות ניסיון בעיבוד שבבי מדויק, אנו יכולים לספק פתרונות מקיפים הכוללים אימות ציוד, הצגת ייצור המוני ותגובה מהירה לאחר המכירה (24 שעות של תמיכה טכנית + עתודה של חלקי חילוף מרכזיים) עבור תעשיות שונות כגון מוליכים למחצה ורפואה, ומבטיחים אחריות של 12 חודשים ושירות תחזוקה ושדרוג לכל החיים. אנו מבטיחים שציוד הלקוח תמיד ישמור על ביצועי עיבוד ויציבות מובילים בתעשייה.

תרשים מפורט